从搬运工到智能体:格创东智赋能OHT天车智能进化

在半导体3nm制程工厂的洁净车间里,一台OHT(Overhead Hoist Transport)天车正悬挂在轨道上高速行驶。当即将抵达目标机台时,它突然减速——并非接到中央系统指令,而是收到前方10米处小车发出的临时变道信息同时传感器也检测到了前方的小车,于是,它自主规划出一条绕行路径,同时将决策同步给周边设备;在抓取晶圆载具(FOUP)时,振动传感器捕捉到微米级振动,边缘控制器立即通过动力学优化调整夹爪,确保晶圆零损伤。这不是科幻场景,而是格创东智OHT天车智能体(OHT Agent)的日常操作。

当边缘计算、多模态传感感知与AI算法深度融入传统天车,半导体物流的“空中搬运工”正升级为具备环境感知、自主决策、自我进化能力的智能体,重新定义着AMHS(自动化物料搬运系统)的效率与可靠性边界。

一、从“执行终端”到“智能体”:OHT天车的进化逻辑

传统OHT天车本质是“中央控制系统的执行终端”:依赖MCS(物料控制系统)和OHTC(智能天车控制系统)下达的固定任务和固定路径指令,通过简单传感器完成定位,故障处理完全依赖人工排查。这种模式在先进制程工厂中逐渐暴露短板——3nm产线需处理每天超10万次晶圆搬运任务,设备响应延迟1秒就可能导致机台效率下降;晶圆厚度降至50μm时,0.5G的振动就会造成裂片,而传统天车的机械误差已逼近工艺极限。

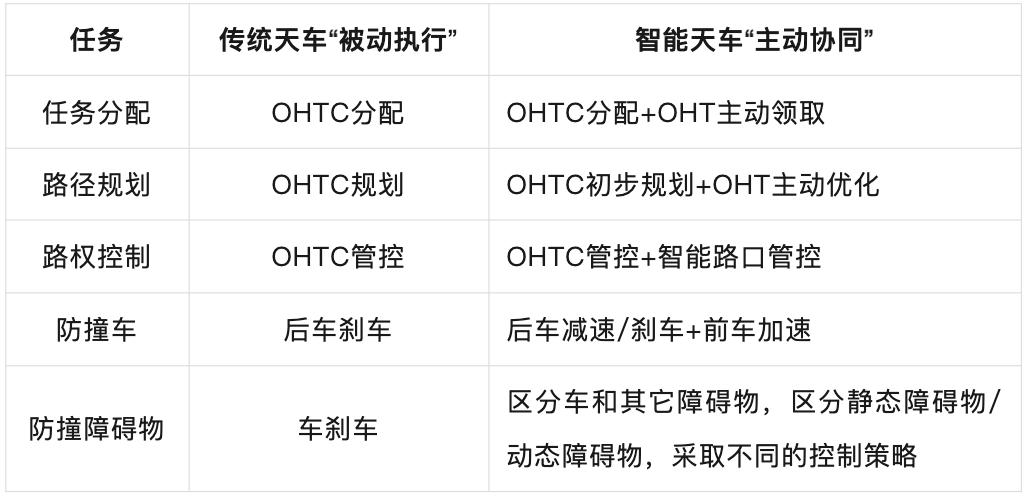

格创东智OHT天车智能体的突破在于构建“感知-决策-执行”闭环,让天车从“被动执行”变为“主动协同”。

感知层:通过激光雷达、视觉相机、温度传感器等,实时捕捉轨道状态、周边设备、自身机械性能等多维度数据;

决策层:边缘控制器本地化处理数据,结合AI算法自主生成最优路径、动态调整运行参数;

执行层:OHT操作系统实时进行动作控制,配合力反馈装置完成柔顺操作。

二、传感器矩阵:智能天车的“五感系统”

OHT天车的智能体化,始于对环境与自身的“全知全能”。格创东智为天车打造的完整传感器矩阵如同为其装上 “眼睛、耳朵和神经末梢”,同时,每一款传感器都针对半导体洁净室环境进行了特殊优化。

环境感知传感器

激光雷达:安装在天车前端上下两处,可识别10米外直径0.5mm的异物(如脱落的螺丝),测距精度达±2mm,为路径规划提供实时障碍物数据;

视觉相机+AI识别:高速工业相机配合深度学习算法,精准识别轨道标识、机台Load Port位置,定位误差≤0.1mm,即使在洁净室灯光变化下仍保持稳定识别;

无线通讯传感器:天车上安装不依赖WiFi的无线通讯传感器,让天车和天车之间在某个范围内局部组网,实现高效、安全的本地决策。

设备状态感知传感器

电流/电压/温度传感器:实时监测电机运行参数,当电流波动超±5%或温度升至60℃时,自动降低负载并通知调度系统,避免突发停机;

力反馈传感器:集成在FOUP抓取机构,检测抓取力(精度±0.1N),当载具轻微变形时,动态调整夹持力度,防止晶圆滑移。

惯性传感器(IMU):实时监控小车的运动姿态,边缘控制器依据IMU数据以毫秒级别的频率对小车运行状态进行实时调节。

三、边缘控制:智能天车的“小脑”,实现本地化实时决策

如果说传感器是“五感”,边缘控制器就是天车的“小脑”——在本地完成数据处理与决策,摆脱对中央系统的依赖,这是智能体化的核心突破。

低延迟决策:传统天车的路径调整需经“传感器→天车→OHTC→天车”链路,延迟常超100ms。边缘控制器将处理节点部署在天车本地,数据处理延迟压缩至10ms以内。

离线自治能力:当AMHS中央网络中断时,传统天车会立即停机。而边缘控制的天车可通过传感器监测自身状态,以及无线通信传感器和周边天车形成的局部网络,基于本地存储的轨道地图与任务队列,继续执行已接收的搬运指令。

能耗优化:边缘控制器结合实时任务量与设备状态,动态调整运行参数。比如空载返程时,自动降低电机转速以减少能耗;根据轨道坡度提前调整驱动力矩,避免急加速/急减速,既降低振动,又节省能耗。

传感器与边缘控制构建了智能体的“硬件基础”,而AI算法则赋予其“思考能力”,实现从“数据到决策”的跨越。

动态路径规划:基于强化学习训练的路径算法,可实时优化行驶路线。当某区域天车密度超阈值时,自动引导新任务天车绕行,避免形成“空中堵车”;通过分析周边天车的运行轨迹,提前预判潜在冲突并进行“预测性避让”。

故障预测与健康管理:通过机器学习模型分析传感器历史数据,构建设备健康度评估体系。比如对驱动电机的振动数据进行频谱分析,识别早期故障特征;基于历史维护记录与运行参数,自动生成个性化保养计划,提高平均无故障运行时间(MTBF)。

群体智能协同:多台天车通过边缘节点的分布式协同算法,实现群体优化。当某区域天车负载过高时,自动将部分任务调度至空闲天车;当某台天车突发故障时,周边天车自动分担其未完成任务,并调整路径避开故障区域,确保产线物流中断。

与此同时,格创东智与香港大学强强联合,成立工业AI联合实验室,持续探索调度算法、智能体应用等,将加速OHT天车智能体的进化。

五、从“智能单机”到“智能网络”:重塑半导体物流生态

当OHT不再只是“跑得快”,而是“看得见、想得快、算得准”,它就从轨道上的搬运工升级为产线里的智能体。格创东智OHT天车智能体的价值不止于单台设备的性能提升,更在于通过“设备互联+数据互通”构建智能物流网络,与格创东智CIM系统深度融合,为半导体工厂带来系统性变革:

良率提升:因搬运导致的晶圆污染率、振动相关裂片率都会降低,从而提升晶圆良率;

效率优化:天车系统整体吞吐量提升,机台等待物料时间减少,晶圆年产能增加;

成本降低:预测性维护使维修成本下降,能耗优化年节省电费超百万元;

柔性升级:支持8吋/12吋晶圆混线生产的动态调度,缩短产线切换时间。

未来,随着数字孪生、5G通信、更先进AI模型的融入,格创东智OHT天车智能体将实现更高阶的能力——例如通过数字孪生模拟不同调度策略的效果,提前优化路径;结合工厂能源管理系统,在用电高峰自动调整运行节奏,平衡生产与能耗。这场“空中搬运工”的智能革命,正成为半导体制造业迈向“黑灯工厂”的关键一步,而格创东智将持续以 “AI+CIM+AMHS” 整体解决方案,重新定义智能制造的效率边界,助力中国半导体产业实现自主可控高质量发展。

了解更多详情,请联系:400-600-2869。