格创东智Stocker:覆盖半导体全流程存储,推动良率&效率双提速

在半导体工厂的洁净车间里,一台格创东智Stocker(晶圆存储立库)正以2m/s的速度,将装有晶圆的FOUP/POD载具搬入目标Shelf(储位)。与此同时,它通过SECS/GEM协议与MES/MCS系统实时联动,自动更新物料状态;当检测到库内氧浓度波动时,N2 Purge系统自动启动,将环境参数拉回“安全范围”……

如今的半导体Stocker,早已不是简单的“物料仓库”,而是集全流程自动化、系统协同调度、高洁净控制于一体的产线核心枢纽,直接影响着晶圆良率、生产效率与制造成本。

Stocker的产线价值:从“存储设备”到“良率&效率加速器”

格创东智Stocker可直接为产线带来“良率提升、效率优化、成本降低”三大核心收益,成为推动半导体智能制造的加速器。

1、提升晶圆良率

Class100洁净度自主可控:格创东智Stocker可稳定维持Class100洁净环境,非接触式供电、光通讯等方式的采用进一步满足高洁净等级无尘环境使用要求。对比传统仓储,晶圆存储期间的微粒污染率大大降低

≤0.5G低震防损伤设计:采用高可靠性结构设计,将振动控制在≤0.5G(先进型号可至≤0.35G),配合软质耐磨的载具卡槽,大幅降低晶圆裂片率,解决存储过程中晶圆“隐性损伤”问题。

7×24小时无人化存取:格创东智Stocker集成高精度机械臂(定位精度±0.05mm)与RFID/视觉识别系统,支持7×24小时不间断运行,同时避免人员进出带来的污染风险。

2、优化生产效率

半导体产线的“机台闲置”是最大的效率浪费,而格创东智Stocker通过“缓冲调节”与“动态调度”,有效解决这一问题:

平衡工序产能差:当光刻、刻蚀等前道工序产能高于封装测试时,Stocker可临时存储半成品晶圆,避免前道设备因“物料堆积”停机;反之,当后道工序需求激增时,Stocker可快速释放物料,确保后道设备满负荷运行;

数据驱动调度:基于MES/MCS系统的数据,Stocker可提前准备待加工料盒,通过OHT/AGV精准对接机台Load Port,减少机台等待物料时间,提高设备稼动率。

3、降低综合成本

人力成本节省:Stocker单次物料存取效率是人工操作的4倍,单条产线可减少3-5名仓储操作人员,人力成本显著下降;

节能设计降成本:采用变频风机、动态补气等技术,单台Stocker年耗电量、N2 Purge Stocker年消耗氮气量都会降低。

四大核心优势:格创东智Stocker以技术与服务构建护城河

作为国内 Stocker 领域 “研发最早、出货最多” 的企业,格创东智凭借技术、产品、交付、系统四大优势,构建起难以复制的行业护城河。

1、技术领先,打破高端存储设备垄断

作为TCL战略孵化的工业智能解决方案提供商,格创东智于2024年通过战略收购成立旗下新公司——格创维晟,构建了完整的AMHS产品体系,并在国内首发生产、交付Tower Stocker和N2 Purge Stocker,填补了国产高端存储设备的技术空白。未来,格创东智将继续优化Stocker的技术参数,如提升搬运效率、定位精度及安全冗余等,满足半导体产线对于规模化与自动化升级的需求。

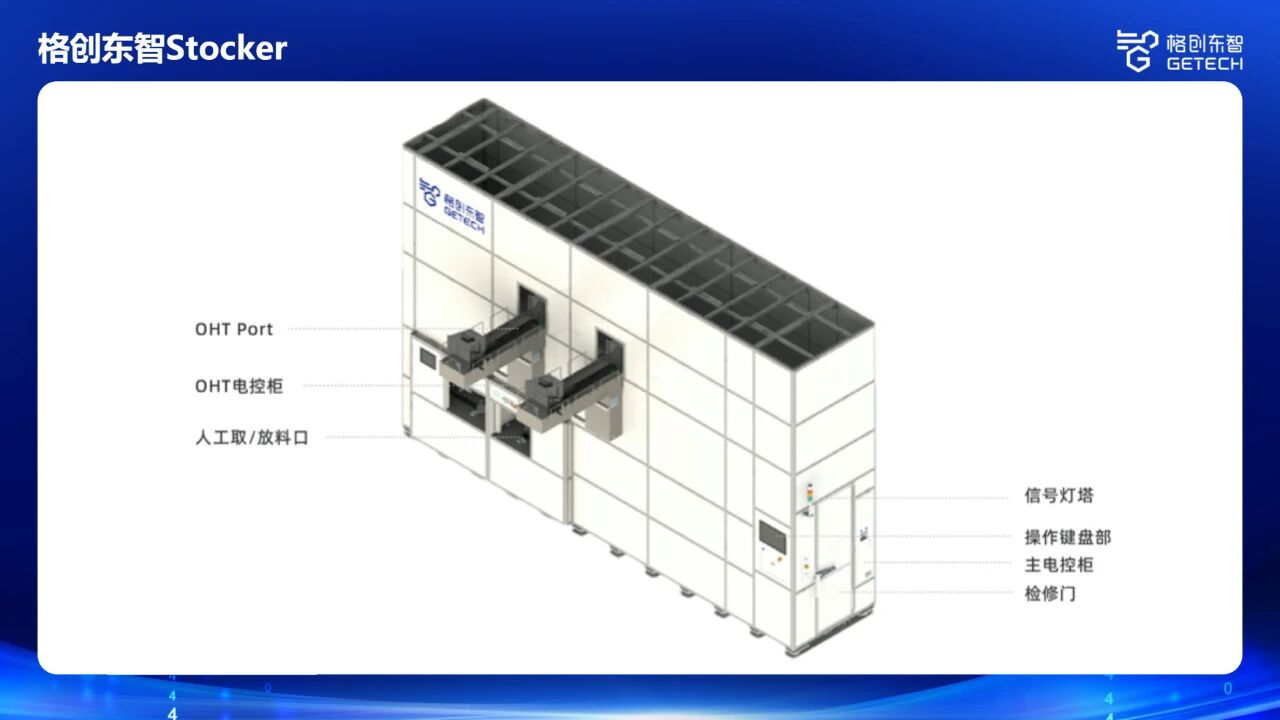

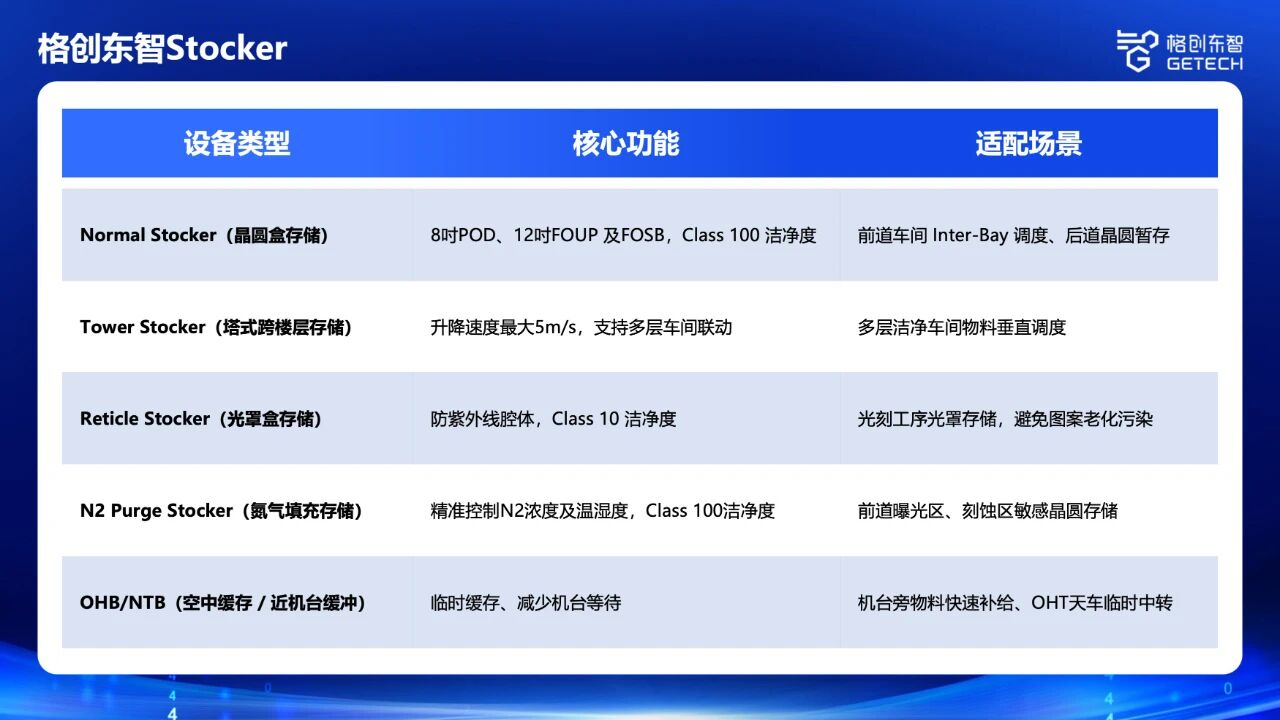

2、全场景设备矩阵,覆盖半导体全流程智能存储

为覆盖半导体全流程存储需求,格创东智提供晶圆盒存储设备(Normal Stocker)、塔式跨楼层存储设备(Tower Stocker)、光罩盒存储设备(Reticle Stocker)、氮气填充存储设备(N2 Purge Stocker),以及空中缓存单元(OHB)、缓冲存储设备(NTB)等配套设备。同时,可选配人工口/天车口/AGV口/Auto Teaching等,通过精细化的软硬件模块组合和专用配置工具,快速响应客户定制化存储需求。

3、极速交付+7*24服务,保障产线快速落地与稳定运行

凭借深厚的半导体行业Know-How、强大的供应链支撑、专业的项目交付团队及安装施工团队,格创东智Stocker可最快2.5个月设备交货、3个月内完成安装调试交付,较国际品牌(平均 6-8 个月)缩短 50% 以上。同时建立全天候服务机制,客户反馈问题最快2小时内响应,4小时内到场维护。

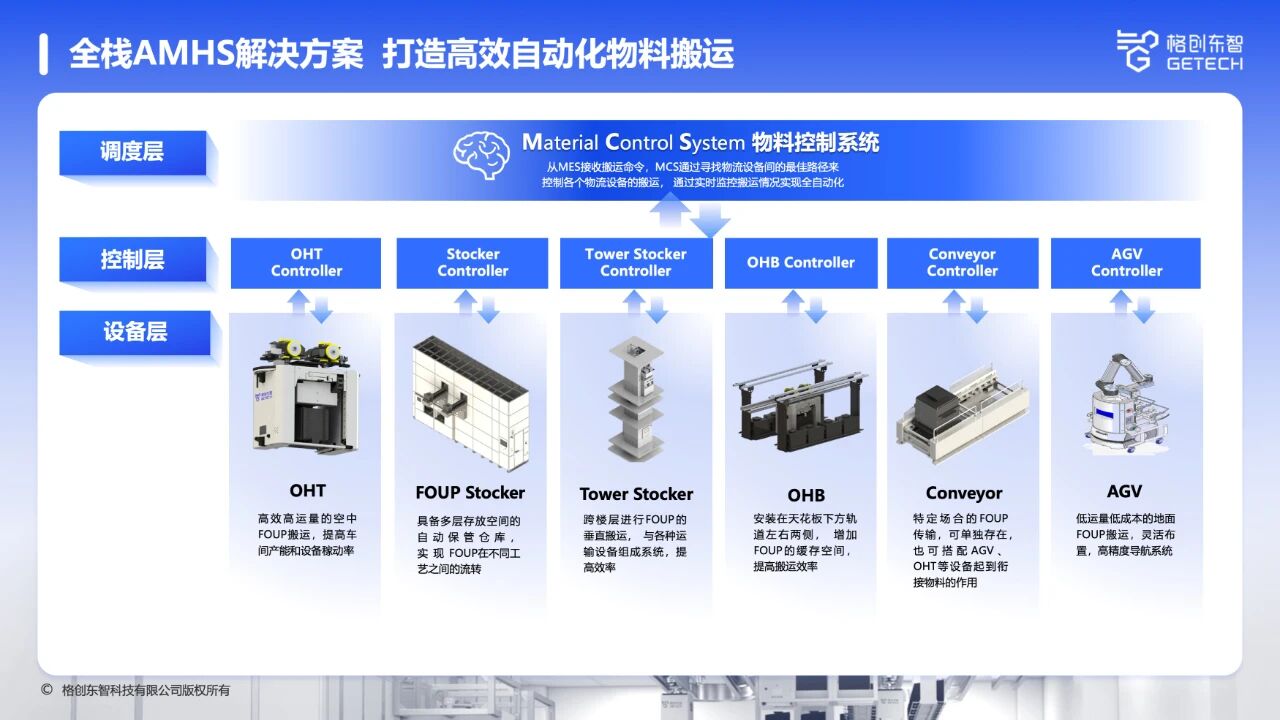

4、CIM+AMHS深度联动,驱动整厂全自动化

区别于单一设备供应商,格创东智提供“AI+CIM+AMHS”整体解决方案,一站式提供物料自动化上下游系统,包括MES、RTS、MCS、RTD、OHT、Stocker等,避免多厂商设备接口不兼容、数据不通畅问题;同时通过软硬融合、整厂管控,实现“存储-搬运-生产”全链路数据打通,助力工厂实现无人化、高效化运营。

应用场景:格创东智Stocker覆盖半导体全流程存储需求

从晶圆制造到封装测试,不同环节对存储的需求各有侧重,格创东智Stocker通过“标准版+定制款”的产品矩阵,实现全场景覆盖。

前道晶圆制造

Inter-Bay Stocker:部署于车间主通道,作为全厂晶圆调度缓冲中心,支持OHT天车跨区域转运。

N2 Purge Stocker:服务于曝光区、刻蚀区等关键机台群,维持氧浓度和高洁净度,保护敏感晶圆。

后道封装测试

载具多样化存储:覆盖Cassette、Tray盘、Mask package等多种载具,支持SIP、Fan-Out等先进封装。

测试回流缓存:高效管理测试分拣(Sorting)后的多次回流路径,避免混料。

车规/特殊材料存储

车规器件存储:定制防静电、低温除湿等模块,提高芯片可靠性。

光罩存储:采用防紫外线腔体+独立氮气回路,避免光刻图案老化或污染。

成功案例:50+客户验证的实践成果

格创东智凭借“软件+硬件+算法”三位一体的AMHS方案,已累计服务超过50个半导体客户,其中不乏行业头部企业,覆盖前道晶圆制造、后道封测全场景。

晶圆制造领域

某头部12英寸晶圆厂,格创东智交付的Stocker自动化存储方案不仅满足了高洁净度、高安全性需求,更以“15天交付首台设备”的速度刷新了行业纪录。针对客户特殊存储需求,格创东智自研的N2 Purge Stocker氮气填充立库,能实时维持百级超净环境,抗震设计<0.5G,还可以通过自动扫码与AGV联动实现“黑灯操作”,有效保障了先进制程晶圆的存储品质与生产效率。

封装测试领域

在某头部封测企业,格创东智结合其物流数字化升级的需求,提供了包含MCS、RTD、Stocker在内的一站式软硬件方案,打造整厂无人化物流体系。通过Stocker与OHT、AGV的协同调度,以及与MES系统的实时数据交互,实现了物料从入库、存储、调度到出库的全流程自动化,成为封测行业规模化应用自动化的典范。

从填补国产高端Stocker技术空白,到实现50+行业客户的实践验证;从保障前道先进制程晶圆存储安全,到支撑后道封测多场景柔性生产,格创东智Stocker始终以 “技术自主可控、场景深度适配、服务高效响应” 为核心,将单一存储设备升级为驱动产线良率与效率双提升的核心枢纽。

在半导体产业迈向更高制程、更柔性生产的当下,格创东智将持续以“AI+CIM+AMHS”整体解决方案为抓手,不断优化Stocker的技术性能与场景适配能力,从存储环节出发,串联起半导体制造全流程的自动化与智能化升级,为中国半导体产业突破国际技术壁垒、实现自主可控高质量发展注入坚实动力。

了解更多格创东智Stocker详情,请联系:400-600-2869。