分钟级建模、准确率翻倍!格创东智AI FDC重塑半导体设备管理新标杆|【CIM 加速,AI有方】No.3

在半导体制造中,工艺设备的稳定性和精度直接决定了晶圆的良率与工厂的运营效率。然而,传统FDC故障检测与分类系统高度依赖工程师经验,面临建模周期长、误报漏报率高、无法适应新配方频繁调参等痛点。在迈向更高制程精度与更短产品周期的今天,半导体工厂亟需一种更智能、更自适应、更精准的工艺控制新范式。作为战略深耕半导体的工业AI领军企业,格创东智基于其CIM AI Foundation生态,推出AI FDC解决方案,正是对这一行业挑战的深度回应。通过融合工业大模型与机器学习算法,推动传统FDC从一项“静态手艺”转变为“自进化智能应用”。

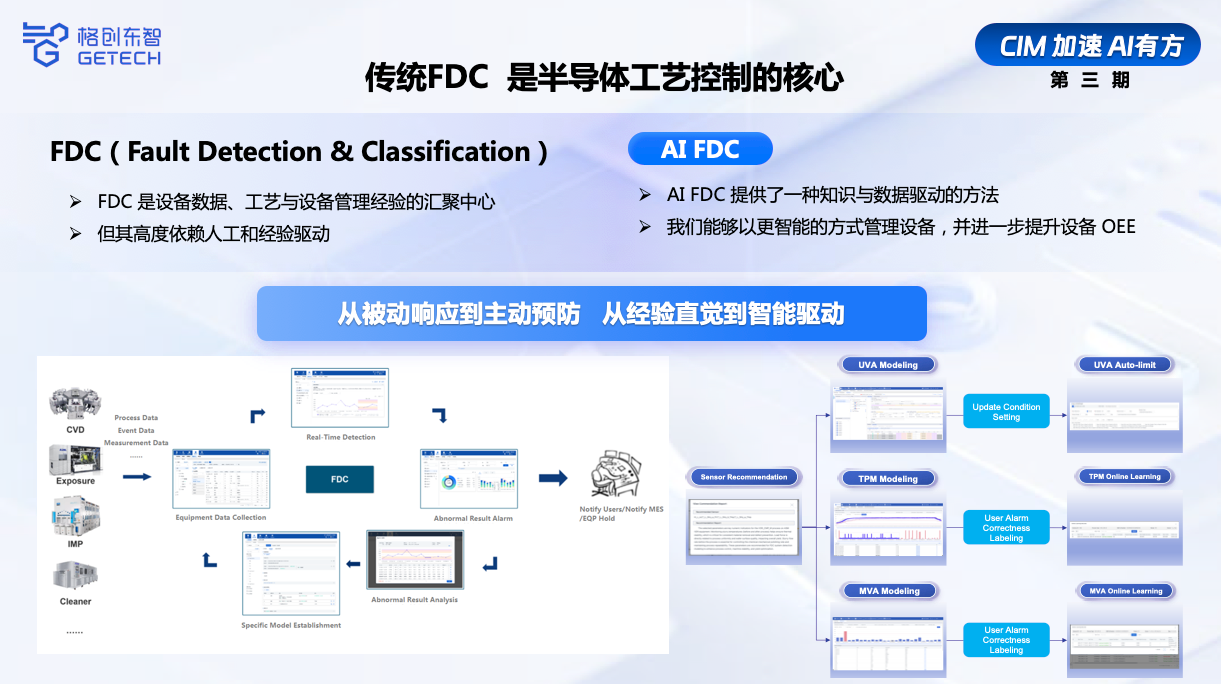

传统FDC本质上是一套基于人工经验的静态规则系统。工程师需从数千个设备参数中筛选关键变量,并为每个变量在特定工艺步骤设定静态阈值。这种方法存在三大先天不足:

- 视野狭窄,单变量监控难以捕捉多参数耦合产生的复杂故障;

- 适应性差,设备配方更换或发生轻微漂移时,模型需人工重新调参,维护负担沉重;

- 误报陷阱,僵化的阈值难以区分正常波动与真实异常,导致工程师疲于应对虚假警报。

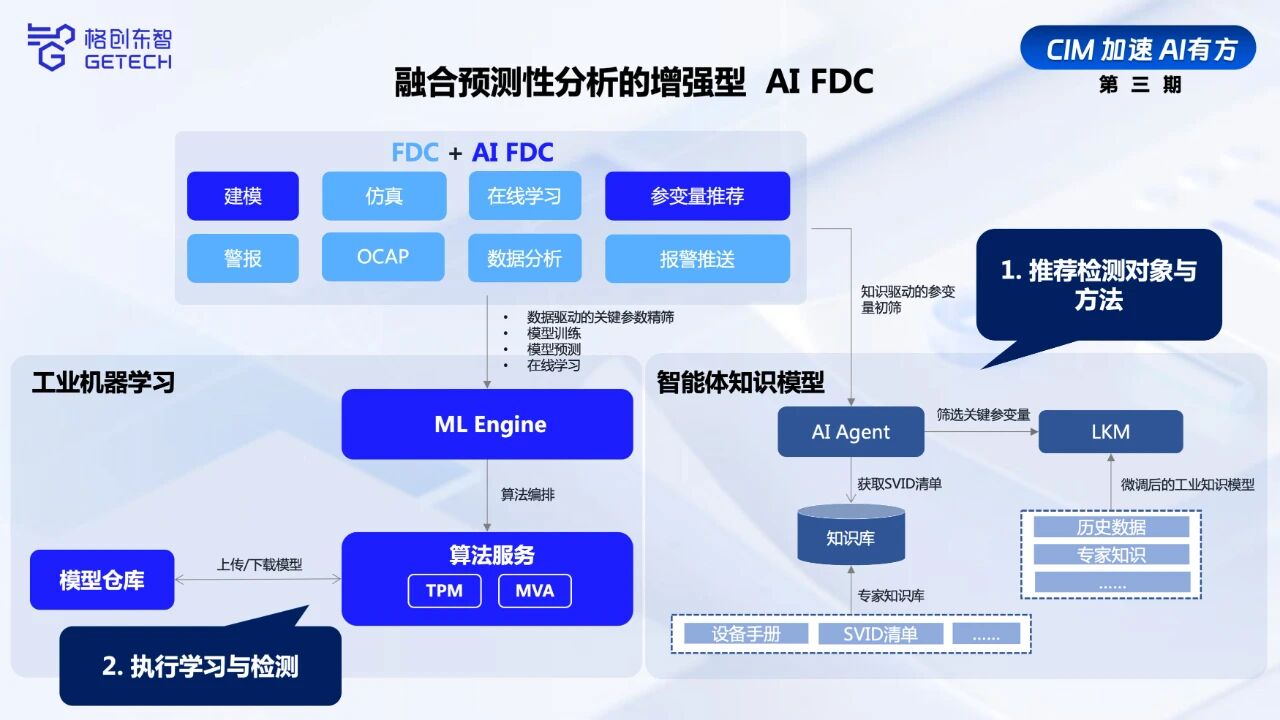

格创东智AI FDC的核心技术创新在于构建了一个“知识驱动+数据驱动”的双引擎架构。在知识侧,系统通过微调后的工业大模型,深度理解设备手册、SVID清单和专家知识库等非结构化知识,实现关键监控参数的智能初筛与推荐,并生成带有置信度与理由的推荐报告,将工程师从繁复的“选参”工作中解放。在数据侧,系统在知识初筛的基础上,运用轨迹模式匹配、多变量集成学习算法对初筛参数进行数据驱动的精筛建模与持续进化,实现从单变量到多变量,从点到面的全局监控。

三大技术引擎 驱动故障监测精准化与自适应

格创东智AI FDC的价值通过其三套核心建模引擎得到具体呈现。

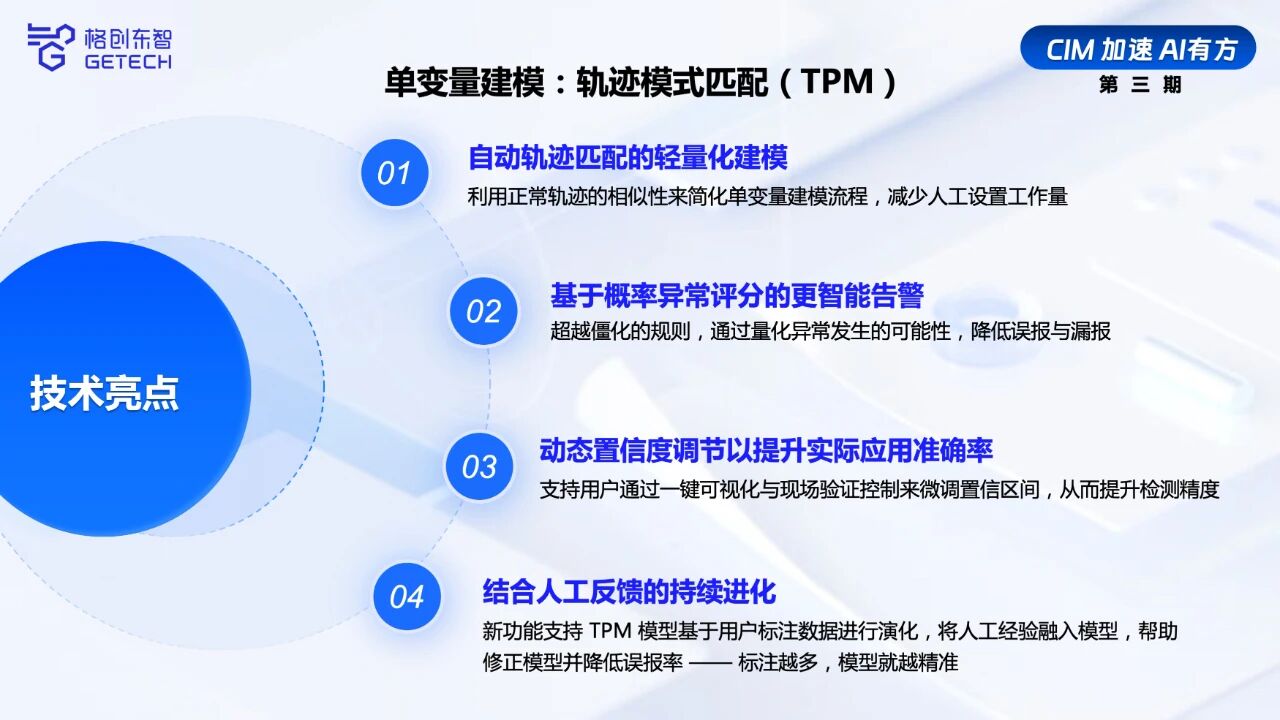

1、TPM:单变量轨迹的模式识别。

TPM不再依赖人工设定监控窗口,而是自动学习正常晶圆加工的全过程参数轨迹,通过模式匹配度计算“异常概率”,在显著降低了单变量监控的误报率的同时,支持用户通过可视化界面微调置信区间,并基于操作反馈进行在线自主学习。

2、MVA:多变量关系的集成洞察。

致力于解决变量间的协同与耦合问题。面对复杂故障,MVA引擎自动选择最佳算法与汇总方法,将多维度参数融合输出为一个综合异常分数。其关键价值在于提供变量重要性排序,让工程师不仅能知其然(是否异常),更能知其所以然(哪些参数导致异常),实现了模型决策的可解释性。

3、自适应框架:应对配方转换。

致力于解决半导体制造中频繁的配方转换挑战,在配方转换初期,系统采用无监督自适应方法缓解性能衰减;在获得少量新配方的测试数据后,可快速切换至半监督自适应模式,利用少量标注数据迅速恢复模型性能,极大缩短了新配方模型的部署周期。

AI FDC 的场景化赋能 从CMP到CVD 工艺的价值验证

格创东智AI FDC的价值在真实场景中已得到验证。

在服务某12英寸晶圆厂的CMP抛光设备监控中,AI FDC成功应对了来自多家供应商设备的差异化挑战。系统通过智能推荐与TPM、MVA多模型协同,精准检测出如滤网堵塞、晶圆破片、浆料流量不稳定等传统方法易误报漏报的故障,并凭借在线学习机制,在使用过程中持续降低误报,将工程师从繁重的模型维护中解放出来。

在某半导体客户CVD工艺场景中,格创东智部署的AI ADC 解决方案,基于MVA 模型,为故障诊断提供关键变量信息,通过绘制识别出的关键变量的原始信号与重要性排序,帮助工程师找出工艺干扰的根本原因,精确性得到大幅提升。

此外,在其他面对频繁的配方转换导致的模型性能下降问题的场景中,格创东智AI FDC的自适应框架,实现了模型在新配方上的快速迁移与性能恢复,为解决研发线与量产线共存的碎片化监控难题,助力客户实现综合设备效率OEE提升7.2%,年运维成本降低超530万美元。

对于半导体CIM系统而言,AI FDC的升级标志着设备控制层从“流程自动”到“智能决策”的深度演进。AI FDC 作为格创东智CIM AI Foundation中的关键应用,它与GT Insights良率分析平台、章鱼Agentic AI平台、小鲁班AI Agent协同,构建了覆盖“设备-工艺-良率”的全链路智能体网络。通过与章鱼AI Agent平台、小鲁班AI Agent集成,可赋能“设备知识库Agent”学习自主决策;通过标准的API与模型服务,为MES、APC等上层系统提供实时、可靠的工艺状态感知与决策依据;而其产出的精准、可解释的异常数据,为GT Insights的良率根因分析提供了最直接的工艺线索。这一生态不仅解决了烟囱式系统的数据孤岛问题,更通过Agent框架将专家经验沉淀为可复用的数字资产。

从行业视角看,AI FDC的突破性在于其“常用常灵”的进化机制。同时,格创东智AI FDC的实践,验证了半导体工艺控制的未来,在于构建能够自主理解业务、从数据中学习、并随环境持续进化的认知系统。

未来,随着半导体制造迈向零缺陷挑战,AI FDC将与CIM系统更深度耦合,为半导体工厂构建起一座通往“自适应制造”的桥梁,实现半导体制造所追求的极致良率、极致效率和极致成本高质量发展目标,并为行业提供从“追赶到引领”的可行路径。

了解更多详情,请联系:400-600-2869。