格创东智:全栈方案打造锂电标杆智能工厂

动力电池产能迈入TWh时代,如何提升效率、提高品质、降低能耗成为了锂电行业面临的新挑战。

一方面,动力电池正在向极限制造迈进,但目前电池企业还面临着实际产能与计划产能差异大、设备非计划停机时间长、维保成本高、全流程质量追溯难、能源与碳管理粗放等行业痛点,动力电池智能制造升级迫在眉睫。

另一方面,动力电池大规模扩产驱动核心原料配套规模向百万吨级别迈进,材料装备正在向大型化、自动化、智能化、标准化、数字化等方面发展,锂电材料领域的智能制造需求也日益凸显。

尽管目前锂电企业可以实现产线设备自动化和建立初步的信息化系统,但整体仍处于智能制造的初级阶段。在当下TWh时代和数字化进入深水区的大背景下,现有系统不足以支撑电池企业后期高质量发展。

过去除头部锂电池企业之外,其它企业在工厂建设规划方面相对比较粗放,同时也没有系统供应商能从智能制造全局对电池企业在智能制造规划方面进行引导,导致锂电池企业的智能制造水平较低。

不过一个可喜的变化是,目前锂电企业对智能制造的重视程度越来越高,并对设备供应商和MES系统供应商提出了更高的要求。但目前锂电行业内缺乏具备宏观整合能力,能够提供系统解决方案的企业。

作为TCL战略孵化的工业互联网企业,格创东智致力于成为为锂电池客户提供智能制造升维赋能的整厂解决方案提供商,从生产、设备、品质、能源、物流等多个维度入手,助力锂电企业打造标杆智能工厂,推动中国锂电产业链的智能制造升级。

动力电池制造难题待解

进入行业新周期,锂电池行业无论是从规划、制造、设计、品控、供应链、物流等各方面都面临新挑战。在此背景下,沿用过去传统的制造模式已经无法满足产业新阶段的需求。

例如,一条锂电池产线上的关键质量工艺控制点超过2500个,同时又是高速度、高节拍、高精度的生产要求,因此工厂必须能够做到最大化使用设备、优化制造流程和制程参数、增加产出、减少进入量产的准备时间,尽可能的使生产更有效率。

同时,生产自动化、工艺自动化可减少手工搬运以及工艺工程师、操作工对工艺的干预。

此外,应用终端对锂电池生产过程符合碳排放和全生命周期管理的要求,也给锂电池制造带来极高的挑战。

从品质管控的角度来看,影响锂电池品质的因子众多,生产管控难度越来越大。

锂电池的产品性能受生产环境、设备运行、来料批次、检测分析等方面的影响,传统的环境控制手段和检测手段已经无法满足电池企业大规模量产、厂房区域化布局和生产效率大幅提升的需要。

越来越复杂的生产场景,要求电池企业全面提升生产管控和品质管控方法,保证电池产品的批次一致性。

从供应链管理角度来看,电池企业供应体系多元化和生产全过程可追溯,也对电池企业供应链管理提出挑战。

随着电池企业供应商越来越多和原材采购量越来越大,电池企业在原料供应体系管理和来料批次管控方面的压力日益增加。

同时主机厂对动力电池产品的生产制造可追溯要求延伸至上游原料领域,也要求电池企业对其供应商在原料生产环节提出可追溯管理要求,进一步加大了电池企业在供应链管理方面的难度。

整体来看,进入TWh时代,动力电池制造面临多重挑战,电池企业在装备升级和个别环节的创新都不足于解决上述问题。全局最优解在于电池企业需要在工厂规划建设初期就导入智能制造理念,并贯彻到底。

全栈式解决方案打造锂电标杆智能工厂

从工厂规划的角度来看,在产能大规模扩充和项目快速落地背景下,电池企业需要对Layout布局、物流路径、生产节拍、异常处置、自动化装备等各方面如何支撑工厂智慧运营进行充分考虑,基于工厂、产线、工位等各层级运营的需求定义智能工厂。

例如,对设备供应商在接口开放、通信规约等方面提出细致的要求,以便后续进行设备数据采集与控制,支撑数据应用。

同时,电池企业对智能制造的要求不能局限于单机设备的自动化升级或者单点信息化建设, 而是要从全局角度规划智能制造,充分考虑各业务场景的需求,梳理系统间的功能边界、交互逻辑,根据整体规划形成企业智能制造建设路线。

为进一步提升生产效率和降低成本,动力电池企业提出了“极限制造”的目标,即极限成本、极限良率、极限产能、节能减排。

而要实现极限制造的目标,电池企业就需通过在人、机、料、法、环、测等环节实现整体升级,这都需要在智能工厂中实现。

格创东智新能源事业部总经理李楠博士认为,智能工厂是智能制造落地实现的主要载体,而有效数据及其利用是实现智能工厂的核心。

李楠博士认为,标杆智能工厂建设成功的关键因素包括以下三点:

一是设备与制造系统的高度集成。企业不局限于对采集到的设备数据进行分析、监控,还要将制造系统与产线设备深度融合,优化制造流程和制程参数,实现生产及工艺自动化有机集成,智慧交互。

二是数据价值变现。梳理业务信息流实现业务数据化,提供高效清晰的数据建模实现数据业务化,深挖数据价值,用数据驱动决策。

三是业务驱动。推动IT与业务对齐、IT与OT融合,实现全流程一体化数字协同,全面支撑业务需求,实现流程端到端的集成与拉通。

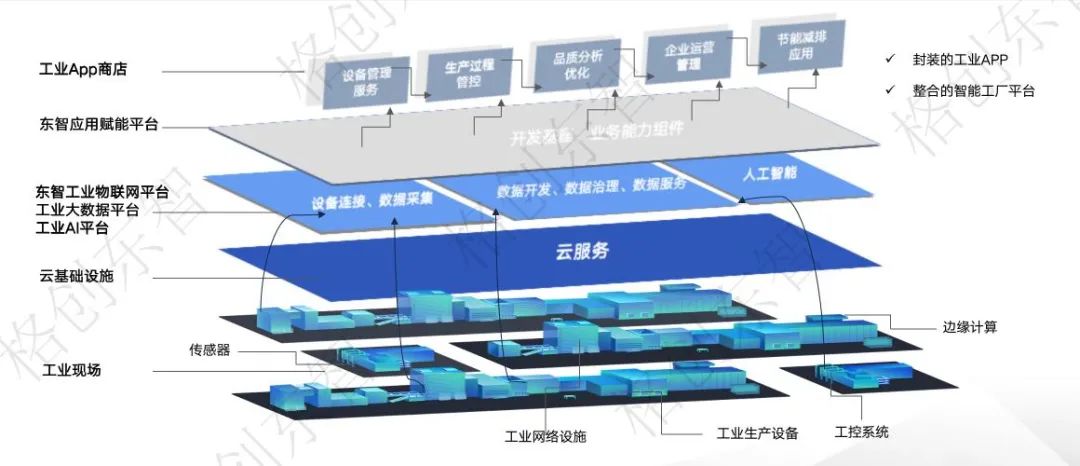

作为自主可控的国家级跨行业跨领域工业互联网平台,格创东智以标准化平台、工业应用及行业解决方案,可以满足各行业不同规模的企业对于智能制造工业软件的需求。

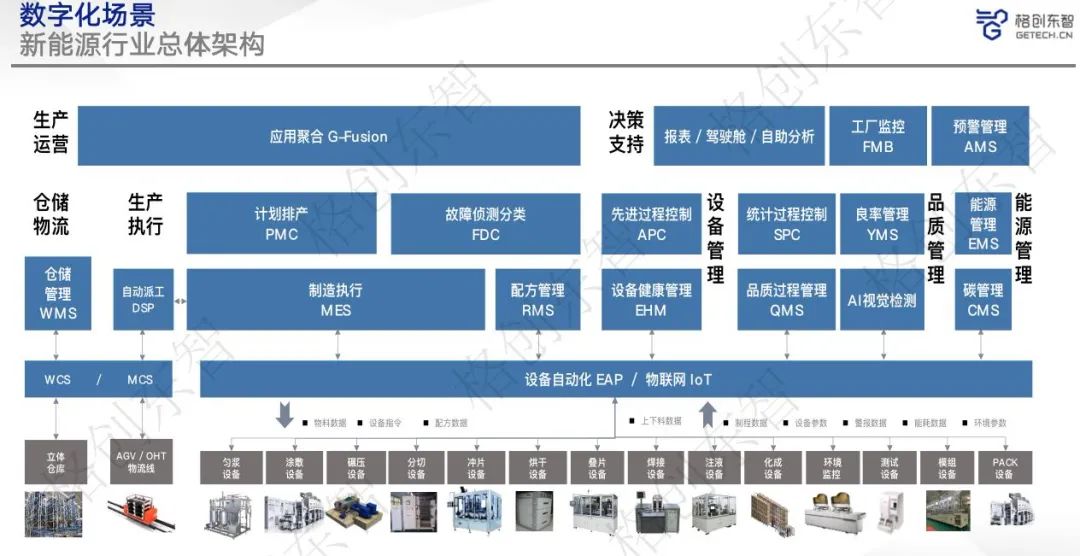

面向锂电池行业,格创东智从生产、设备、品质、能源、物流等多个场景入手,为锂电企业提供智能工厂解决方案,推动锂电智能制造落地。

生产方面,格创东智在锂电池智能工厂导入生产运营管理解决方案,通过PMC(计划排产)、RMS(配方管理)、DSP(自动派工)、MES(生产执行)、EAP(设备自动化)等核心产品的有机融合,可实现一体化的生产运营管理,真正做到生产系统和设备的无缝集成耦合。

设备方面,构建设备管理一体化解决方案,做到360°全方位、全生命周期管理与监控;基于设备状态数据,驱动设备健康管理与预测性维护,赋能企业设备、生产、工艺等优化与管控。

品质方面,基于数据驱动进行品质分析优化,整合各类数据,通过多因子分析方法定位品质异常根因,构建品质预测模型对异常提前侦测预警;实现异常发生、分析到解决的闭环控制。

能源方面,通过EMS能源管理平台实现多厂区能耗及碳数据的采集、存储、统计分析、节能诊断、优化控制和综合管理;有效解决传统制造业资源和能源利用效率低、排放监管实施困难等问题;建立能源及碳管理体系,推进节能减排的科学管理。

物流管理方面,除了通过WMS仓储管理系统帮助电池企业进行仓储数字化管理,还提供智能物流规划,结合智能装备和自动化改造实现锂电池立体库与平库的智能化管理。

格创东智是TCL战略孵化的工业互联网企业,也是2022年工信部认证国家级“跨行业跨领域工业互联网平台”企业。TCL是国内首家打通半导体显示行业垂直产业链的研发和生产集团,目前拥有32个制造加工基地,覆盖连续型和离散型制造模式。

面向锂电行业,格创东智能够为锂电企业提供从整厂咨询规划到系统软件落地全链条服务,帮助锂电企业打造标杆智能工厂。目前格创东智业务已经覆盖锂电池材料、设备、电池制造以及新能源汽车等新能源全产业链。

| 了解更多产品/方案详情,欢迎咨询电话/微信:400-600-2869。 |