成功案例 | 格创东智封测CIM解决方案,为MEMS十强企业打造数字化智慧工厂

全厂十几个车间独立管理,跨车间生产管理难; CP等各种测试机台产生的数据无法提取和分析,导致质量无法提升; 从晶圆到die的全过程,采用多段式管理,整厂生产数据统计困难,无法做到批次从投产到入库的全流程精准追溯; 生产质量监控困难,各种检测结果判断时效性不足,工艺参数收集和数据判断效率低;

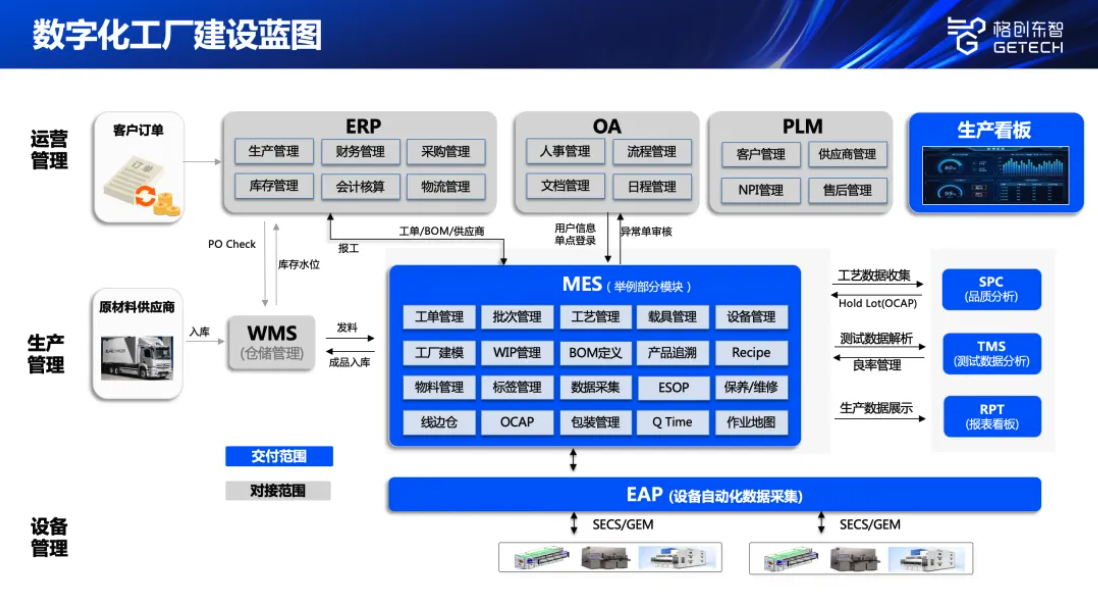

2) 机台数据采集/解析、助力质量提升:采用EAP设备自动化管理系统精准采集测试机台设备的数据,并通过实时或离线两种方式对机台数据解析入库;配合TMS测试管理系统,读取、呈现测试数据给用户,帮助用户分析问题,优化工艺,提升质量。 3) 全流程精准追溯、生产可视化:对于客户从wafer到die的全流程管理,通过客制化开发功能,同时与ERP和WMS对接,实现每段业务可分开管理、但数据可全流程追溯。结合客制化生产报表和看板,统计整厂生产信息,实现车间生产可视化。

通过格创东智整厂CIM方案的实施,以生产运行管理为核心,将订单管理、生产执行、质量控制、设备管理、运营决策等功能模块与工业自动化与控制(含设备联网与数据采集)整合为一体化的制造管理平台,对制造环节进行全过程闭环管控,结合大屏看板实现车间生产可视化,打造一个生产过程数字化、透明化,管理决策自动化的智能化工厂。

1、制程和质量追溯100%

通过整厂MES系统管理、机台文件解析入库以及客制化功能等相关手段,实现整厂批次全流程精准追溯。

2、生产效率提升15%以上

拉通各车间业务和数据,打通系统壁垒,加快执行效率,提升整体生产效率。

3、人为操作导致的质量事故减少95%以上

预计降低95%以上因误操作、Q-Time超时、Recipe错误、材料用错等原因造成的人为质量事故,提高产品良率和产能。

4、设备OEE提高20%

通过统计MES系统以及机台数据,计算设备OEE数据供用户分析,合理计划生产计划,提升设备使用率。

5、良率提升20%以上

通过TMS和SPC系统,实现生产质量的监控与分析,提升产品良率。

6、生产成本降低10%以上

管控整厂各线边仓及物料库存信息,库存信息透明化,物料履历可追溯。